Claudio Comolli's Eigenbau-Absetzkabinen-Camper 2020

Es geht wieder mit einem neuen Projekt los, das aber kein 'Schnellbau'-Projekt werden wird.

Erstmal zum Entscheid ob es eine Hubdach- oder eine hohe Absetzkabine wird, was beides lange zur Diskusion stand.

Es wurde entscheiden dass...

...tatataaaa...

...es keine Hubdachkabine wird!

Basisauto bleibt weiterhin der Nissan MD21 KingCab Benziner von 1996 mit der Flachpritsche, den ich schon fürs letzte durch den

Fensterputzer zerstörte Projekt genutzt habe. (Klick mich)

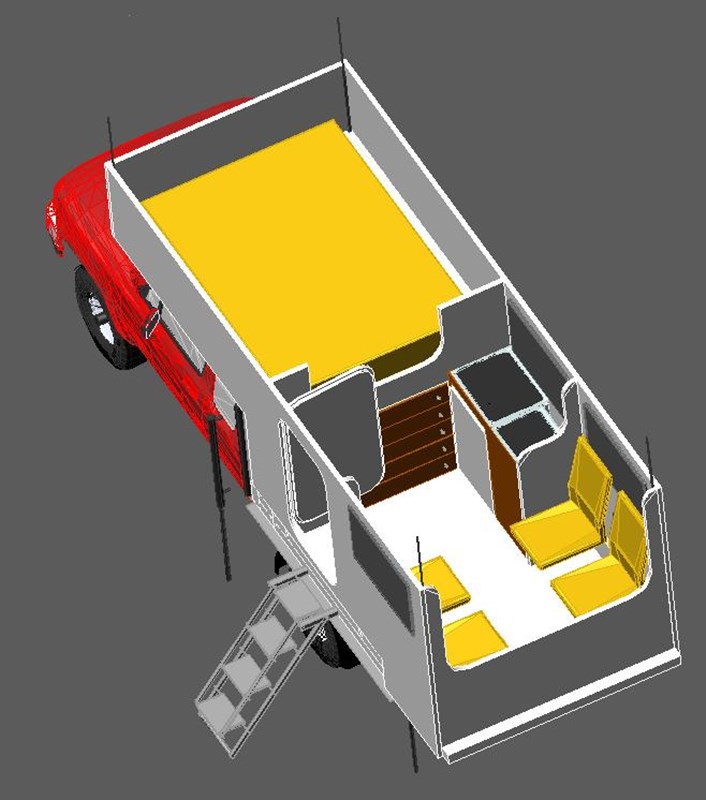

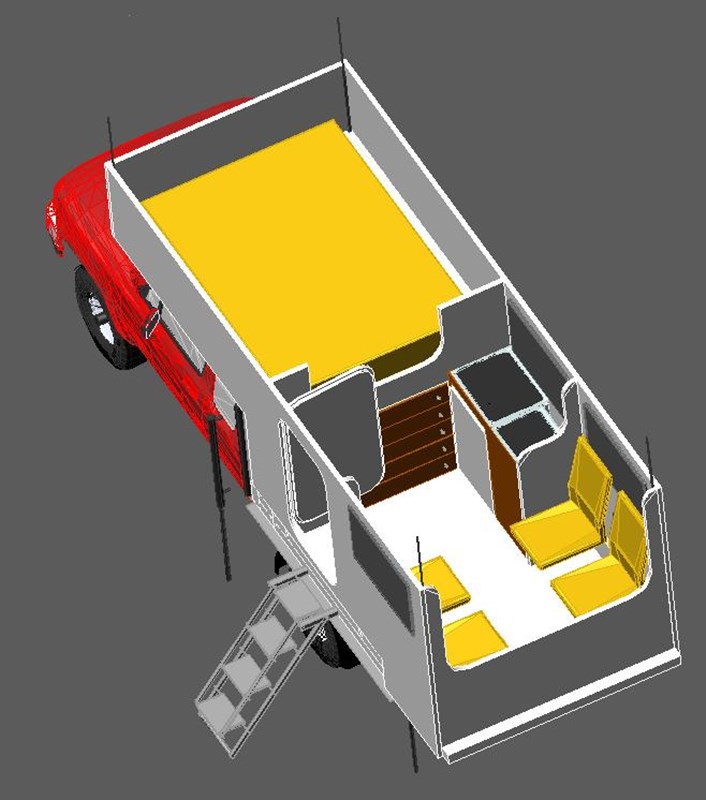

Hier erstmal zwei Zeichnungen, die aber noch auf der Hubdach-Absetzkabine beruhen.

Der Grundriss und die Abmessungen sind aber dieselben:

Die Türe wird wohl eher nach aussen öffnen und ja, mir sind Vor- und Nachteile der Türe auf der Fahrerseite durchaus bewusst.

Und ja, die Gewichtsverteilung wie auch das Gesammtgewicht hab ich im Auge!

Angestrebt sind unter 700kg reisefertig und einen Schwerpunkt genau auf oder wenig vor der Hinterachse.

Trotz langem Überhang!

Darum gibts da hinten auch keinerlei Staukasten!

Als Wandmaterial soll selbst hergestelltes GFK-Styrodur-GFK-Sandwich benutzt werden.

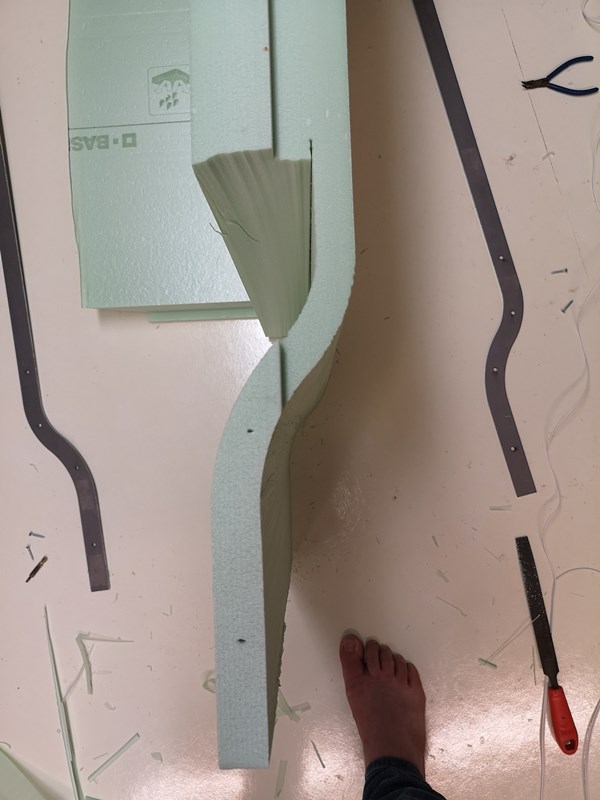

Dazu hab ich einige Schneideversuche angestellt:

Um das und Anderes zu schneiden hab ich natürlich Formen gemacht:

Aber nicht jedes Arbeitsstück ist mir gelungen:

Denn auch hier gilt: Übung und das richtige Werkzeug bringt den Erfolg!

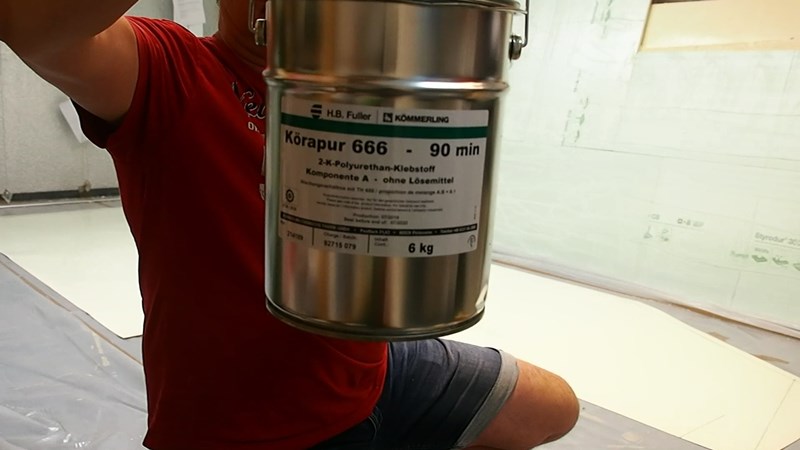

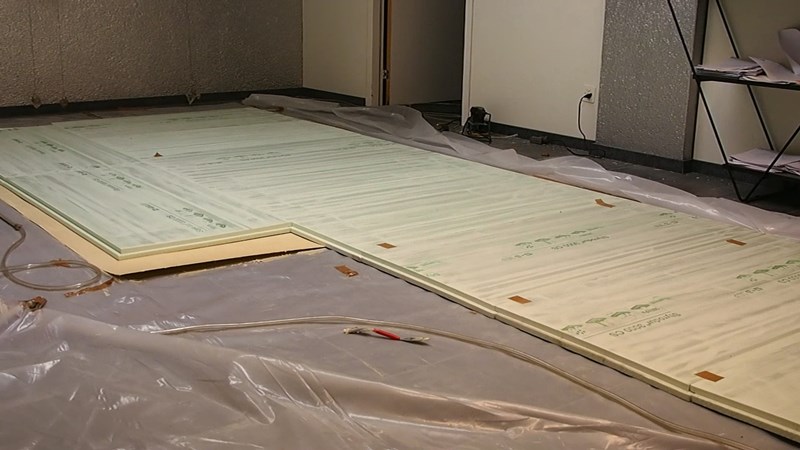

Danach hab ich mich an den ersten Versuch der Sandwichherstellung gewagt, ein Stück GFK 1,2mm mit der Aussenseite auf den Boden

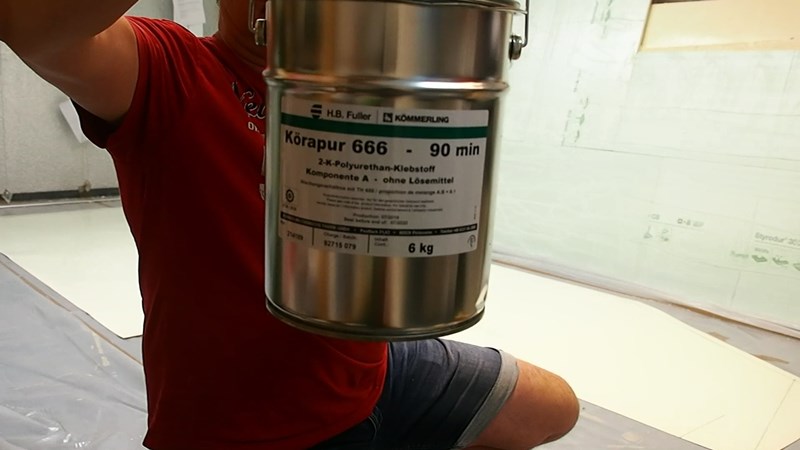

gelegt, gereinigt, etwas angeschliffen, nochmals gereinigt und den Kleber (Körapur 666/90) mit dem feinsten Zahnspachtel, den ich

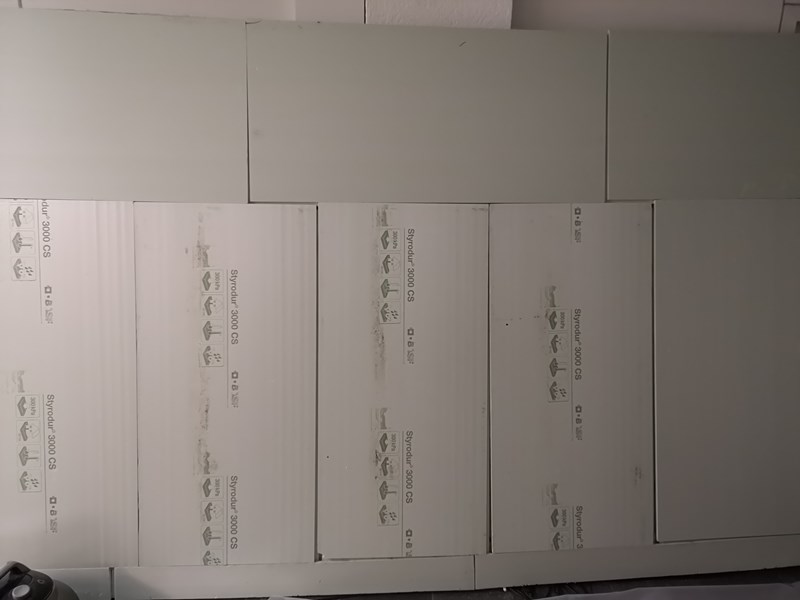

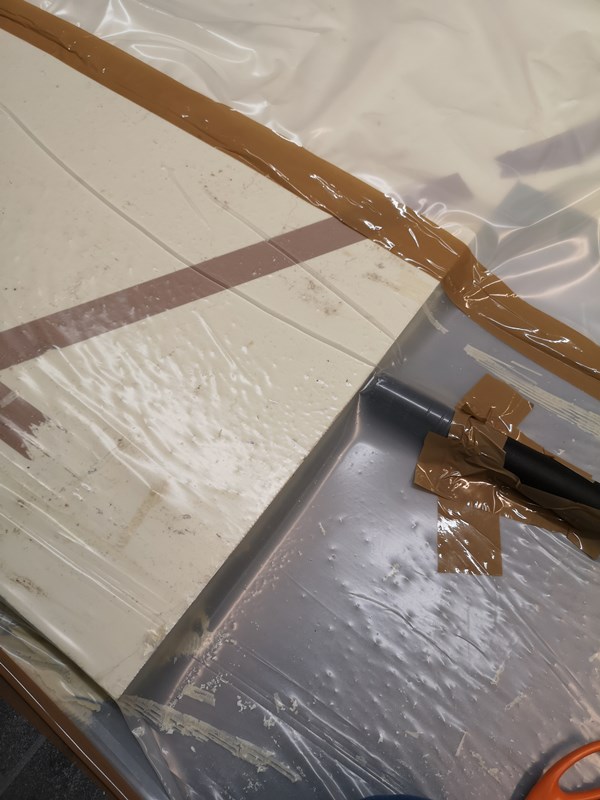

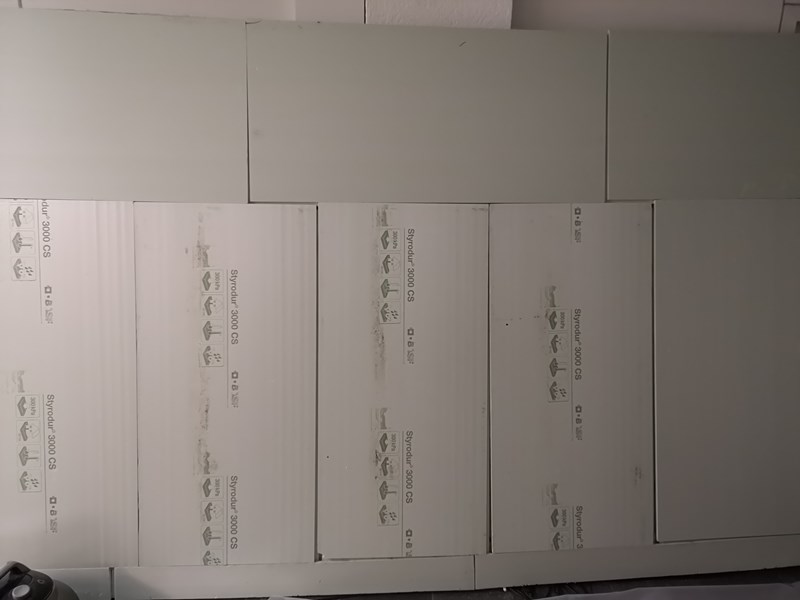

finden konnte, aufgetragen. Danach die 30x1265x615mm-Stufenfalzplatten Styrodur® 3000 CS, die mir die Firma 'Gonon Isolationen' in

Schleitheim (Kanton Schaffhausen, CH) günstig zur Verfügung gestellt hat, drauf, eine PE-Folie drüber, diese mit dem Boden verklebt

und die Vakuum-Pumpe angeworfen!

Feierabend!

...um am nächsten Tag zu merken dass der Boden Luftdurchlässig ist!

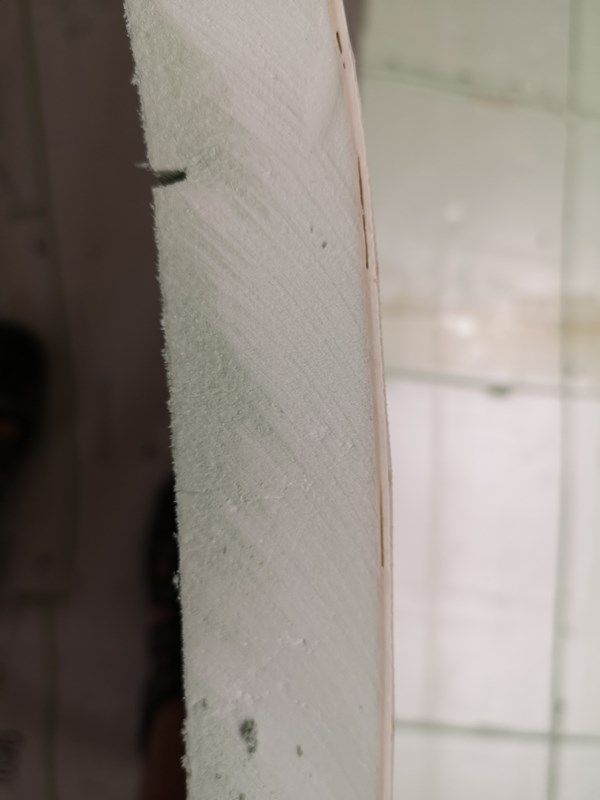

So sieht das einseitig beklebte Ding aus, gut zu sehen ist auch die noch vorhandene Flexibilität:

Dann das Prozedere mit einer GFK-Bahn nochmals, diesmal mit einem nach langer Suche gefundenen noch feineren Zahnspachtel.

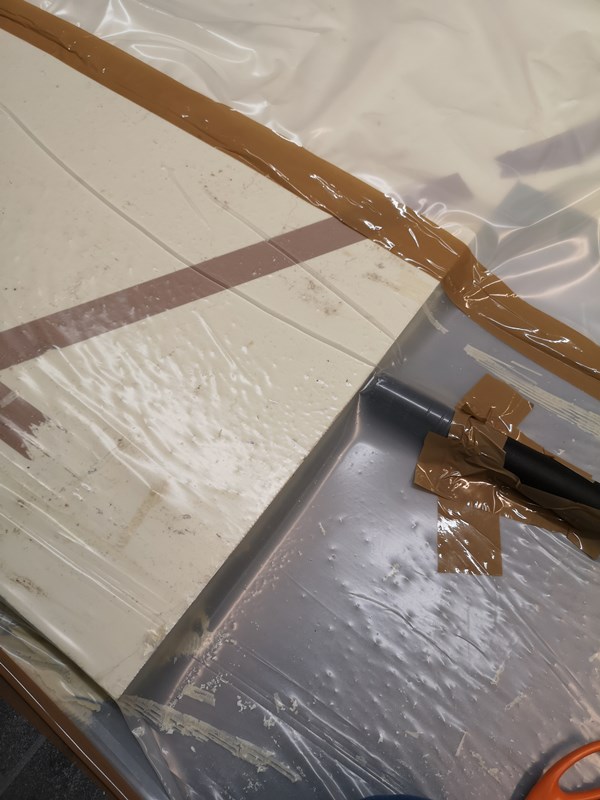

Nach dem verteilen des Klebers wird die halbfertige Platte, in die ich Luftkanäle geschlitzt habe...

...draufgelegt...

...mit der PE-Folie abgedeckt, diesmal mit einer unteren Folie verklebt...

...und wieder in den Unterdruck versetzt.

Auch diesmal musste ich mit dem Staubsauger nachhelfen da die Vakuumpumpe nicht schnell genug die Luft aus dem Plastik abgesaugt

hat...das hat noch Verbesserungspotential!

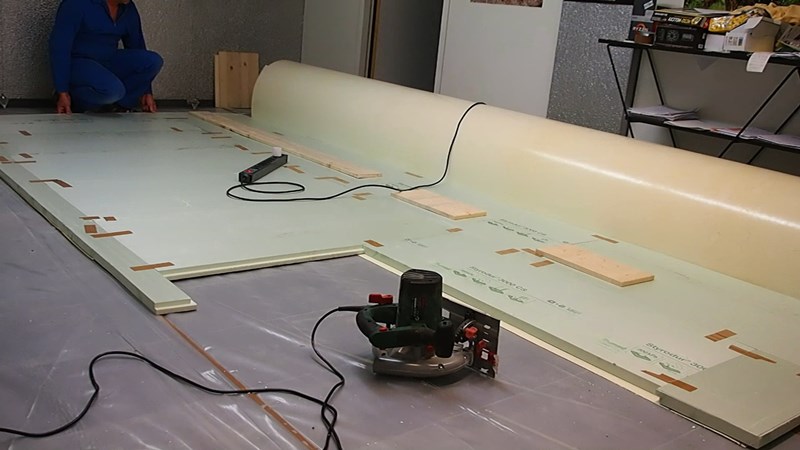

Da der Kleber auch ohne mich aushärten kann hab ich dann angefangen die GFK-Rollen für die seitlichen Aussenwände auszumessen und abzutrennen.

Natürlich nur mit brauchbarer Schutzmaske, Schutzbrille und...Staubabsaugung!

Am nächsten Sandwich-Zubereitungstag durfte sich die inzwischen ausgehärtete Sandwichplatte auf den Besprechungstisch legen und

sich von mir in Form schneiden lassen!

Schon dabei ist mir aufgefallen wie leicht und stabil das Ganze schon ist!

Lediglich etwas unhandlich, aber ich konnte die Platte alleine problemlos handhaben, sogar einhändig hat das geklappt!

Mann staunt!

Mal die Masse für die Platten mit Hilfe des 2m langen Winkels eingezeichnet und schon beginnt das fröhliche Sägen!

Dummerweise merke ich erst nach einiger Zeit dass der Staubsauger kaum mehr saugt, da sein Filter zugesetzt ist...also zwischendurch

den mal gereinigt und schon landet der Sägestaub wieder im Sauger!

Diese zugeschnittene Platte misst 2000x510x33mm und hat ein Gewicht von genau 5.25kg, was ein m2-Gewicht von 5.15kg ergibt.

Wobei die Styrodurplatte pro m2 nachgewogene 951g wiegt. Der Rest ist das GFK und der Kleber.

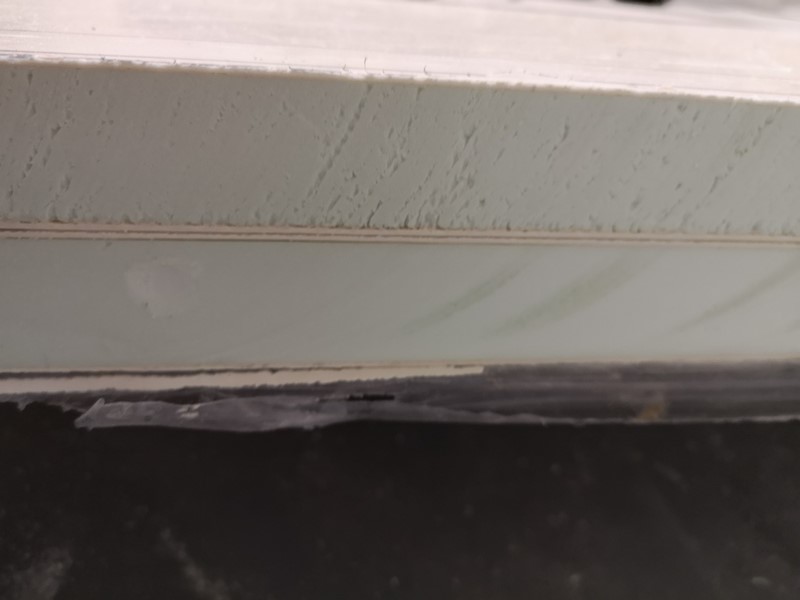

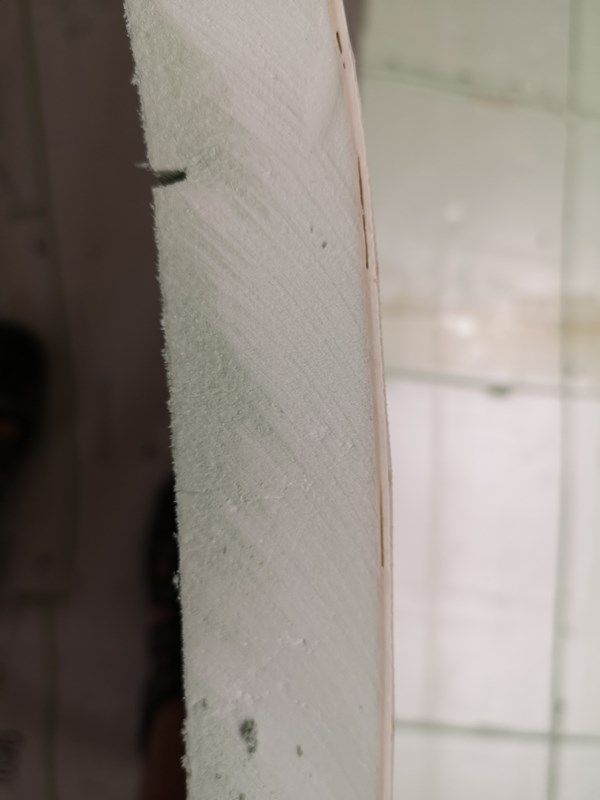

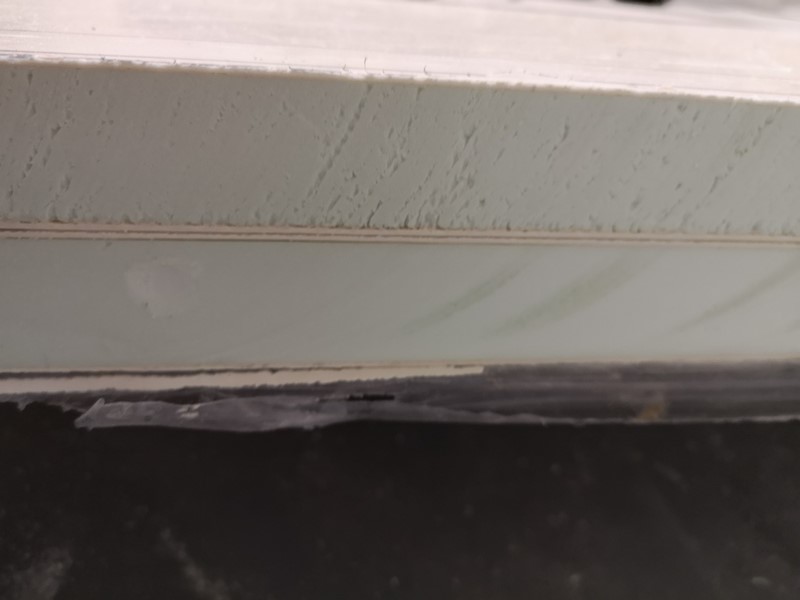

Hier noch ein Abfallstück, an dem man zum Einen die meiner Meinung nach für eine Aussenwand nicht ausreichende Qualität, aber

auch die wesentlich bessere Qualität der zweiten Verklebung sieht.

Hier noch ein Ausschnitt davon (die im Bild obere GFK-Schicht ist die zweite Klebung, die Untere die Erste)

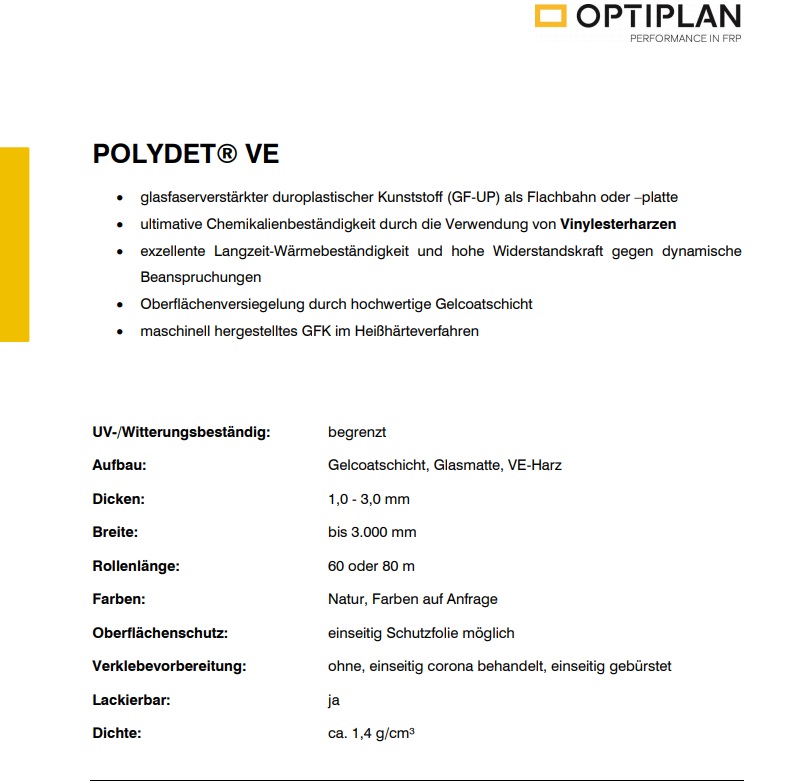

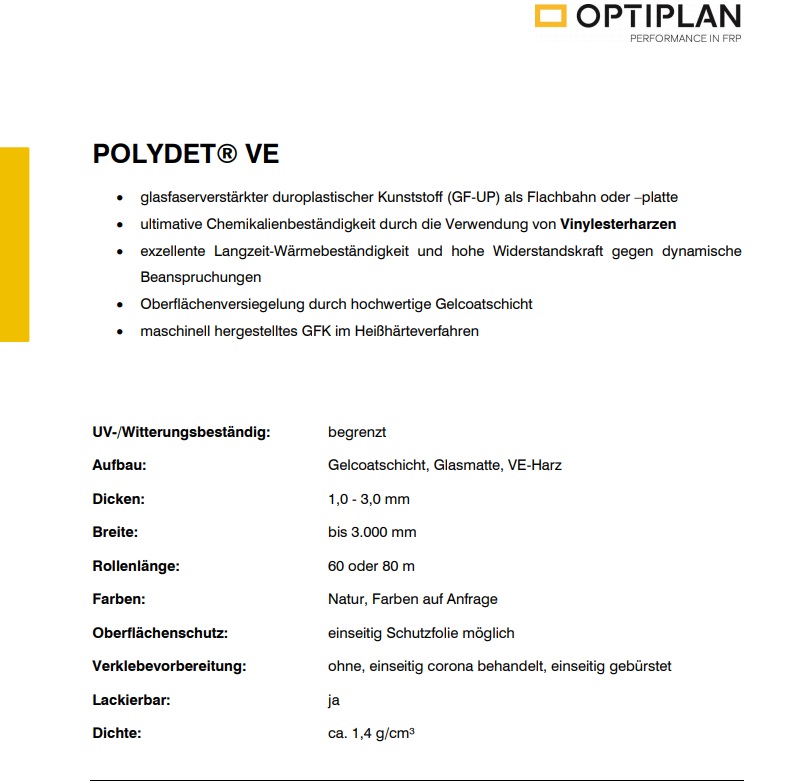

Nun weiss ich endlich woher mein privat gekauftes GFK stammt, es ist von Optiplan (Klick mich) und hat eine glatte Gelcoatoberfläche

und 1,2mm (Für Wände und Innenseite Dach) bzw. 2,0mm (Aussenseite Dach und Böden).

Es müsste sich von der Beschreibung und vom Gewicht her um das hier handeln:

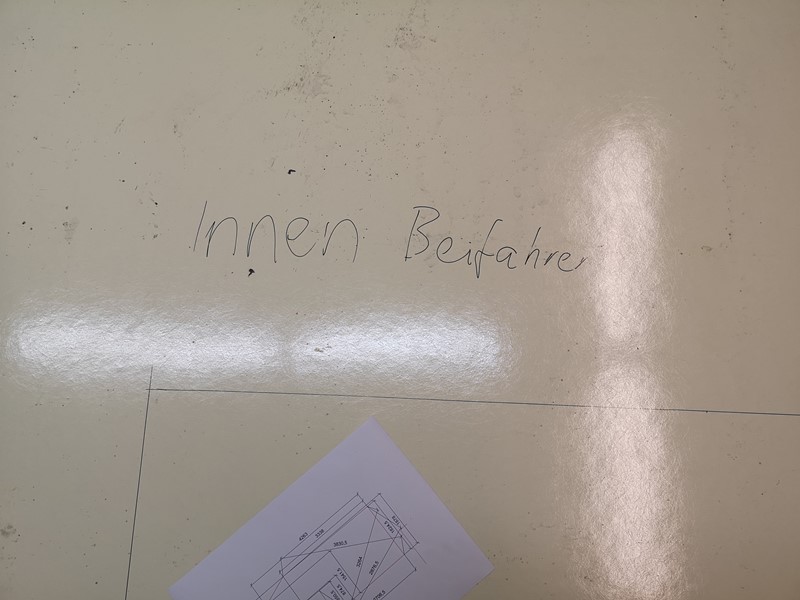

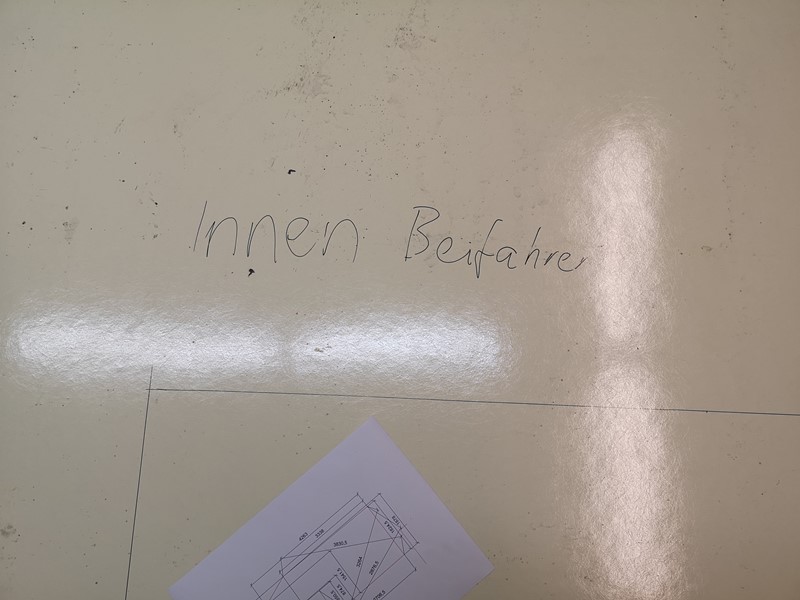

Heute hab ich mal begonnen das GFK für die Wand der Beifahrerseite zuzuschneiden, diese dienst dann auch als Schablone für die

anderen drei GFK-Teile der Seitenwände.

Von Vorteil ist natürlich dass ich gestern erfahren habe dass mein Nachmieter einen neuen Boden bekommt, das machts mir definitiv

einfacher!

Nur damits nicht verwechselt wird...hier ist übrigens die unschöne, später nicht mehr zu sehende Seite des GFK zu sehen. Aussen hats Gelcoat.

Mit überall einigen cm Überstand zugeschnitten liegts nun völlig schlapp am Boden rum...

Damit das GFK auch reicht genau an den Plan halten und wenig 'Abschneiderand' übrig lassen.

Ich hab rundherum 2-5cm Rand gelassen und die vier Teile für die Seitenwände zugeschnitten.

Bin gespannt ob ich es schaffe pro Seitenwand unter 35kg zu bleiben...

Der durchsichtige Malerschutzanzug hält übrigens die rumfliegenden Glasfasern sehr gut ab...ode res sind dank Absaugung mit dem

Staubsauger gar keine in die Luft gekommen!

Und so siehts aus wenn einer einen Camper im Büro baut...

Gestern gings wieder etwas weiter und wie meist hab ich wieder einiges gelernt...

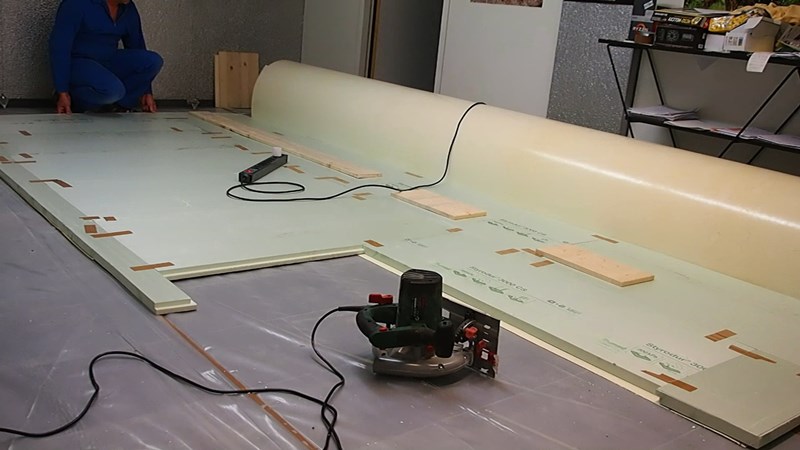

Erst hab ich die innere GFK-Schicht ausgelegt, dann diese mit den Stufenfalz-Styrodur-Platten 30mm belegt und die Platten

untereinander fixiert.

Darauf kam die zweite GFK-Schicht verkehrt rum hingelegt.

Diese wurde gewaschen, dann geschliffen und nochmals gewaschen, dann umgedreht und zur Seite gerollt.

Dann hab ich die Kreissäge auf 2-3mm Tiefe eingestellt und hab Luftkanäle in den Styropor geschlitzt.

Anschliessend kam der Schleifer zum Einsatz, mit dem ich die ganze Styrodur-Oberfläche etwas angeschliffen habe.

Dabei war mir klar dass ich deswegen wieder mehr Kleber benötige, dafür hälts auch besser!

Dann war der Akku meiner Kamera leer und hat nichts davon gesagt sondern einfach die Aufname abgebrochen...tststs...

Nun sind die Platten zusammengelegt und etwas fixiert, danach folgt das Anschleifen der Platten...

...und des GFK's, das darum verkehrt herum auf dem Styrodur liegt.

Nun das GFK noch richtig herum hinlegen...

...und aufrollen, damit es nach dem Kleberauftrag sauber darüber gerollt werden kann!

Die Bretter sind dazu da allfällige Druckstellen (=Lufteinschlüsse) vom Knie zu verhindern.

Was selbst beim harten Styrodur passieren kann.

Danach noch anschleifen, damit der Kleber schön greifen kann.

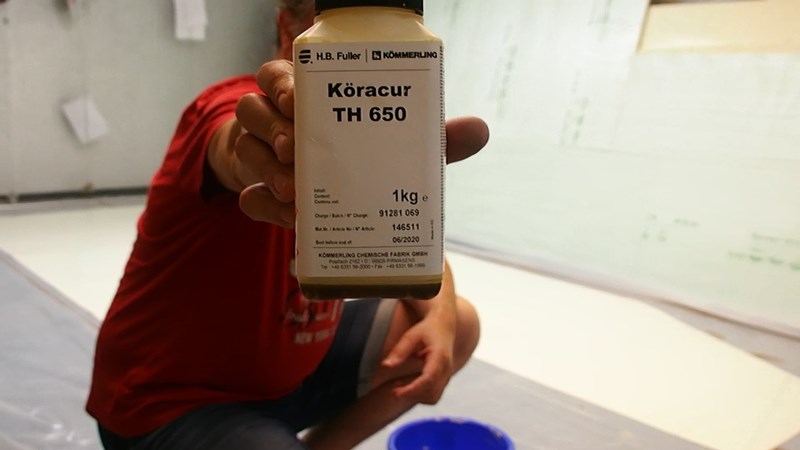

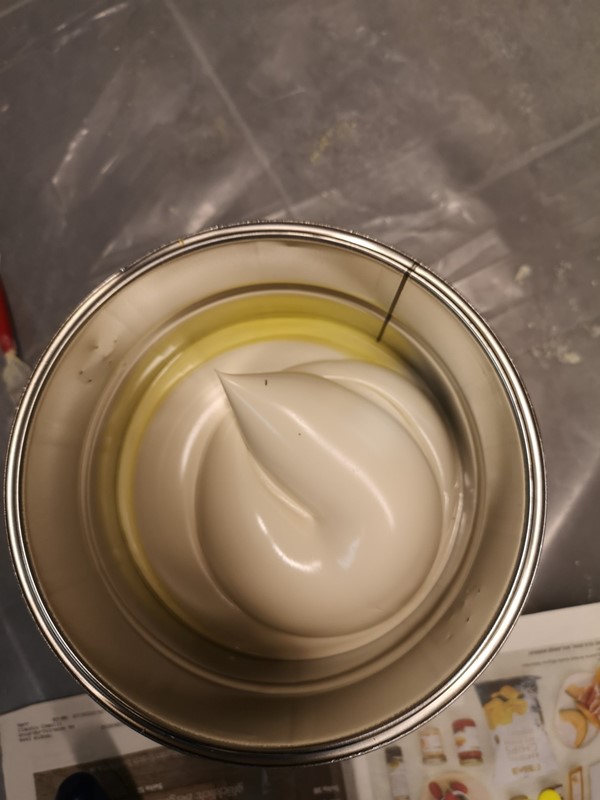

Nun ist Kleber anmischen angesagt!

Pro m2 rechne ich mit 600 Gramm, brauchen tu ich etwas weniger, aber was ich nicht brauchen kann ist wenn mir der KLeber mittendrin

ausgeht und ich neuen anrühren muss!

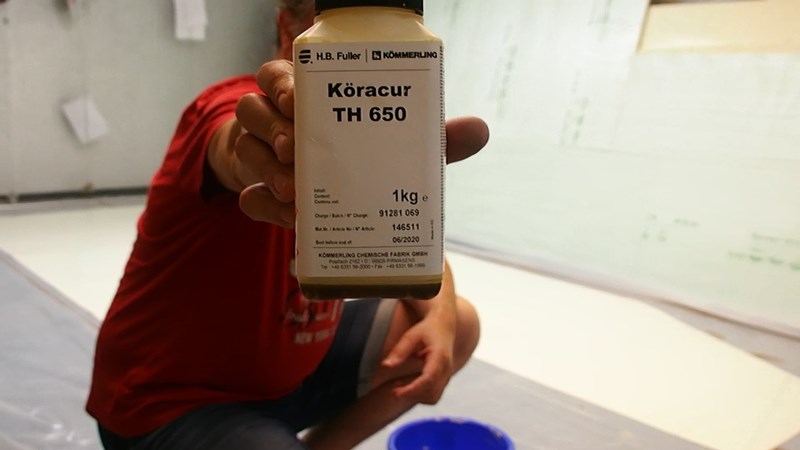

Also bei den rund 7m2 3,6kg Körapur 666/90 und 600 Gramm Köracur TH 650 zusammenmischen damit 4,2kg Kleber entstehen.

Und nun läuft die Zeit!

Also den Kleber mit dem Zahnspachtel verteilt, die Luftkanäle vom Kleber befreit und die Rolle drübergerollt!

Dummerweise hat die Rolle nicht nach meinen Anweisungen gehandelt, so dass sie schräg zu liegen kam...

Also nochmal angehoben, was dank des KLebers nicht sooooo einfach ist, und zurechtgezogen, zurechtgewalzt und alles zurechtgetan

was man noch zurechttun kann bis es wieder gepasst hat!

Dann die Folie drüber und alles verkleben, Vakkumpumpe und Staubsauger anwerfen und ab zum jährlichen Grillabend unseres Fotoclubs

(Davon existieren keine Bilder). Doch davor noch kurz den Staubsaugeranschluss verschlossen und den Staubsauger abgehängt: Danach gings an die Verteilung der 4,2kg Kleber auf die rund 7m2 Styropor.

Im Hintergrund sieht man die zur Seite gerollte GFK-Schicht, die nach dem Kleberauftrag ausgerollt wurde.

Natürlich hats nicht so perfekt geklappt so dass ich das GFK nochmals lösen und richtig platzieren musste....natürlich hatte ich

keine Handschuhe montiert...

Ich sag nur: Der Kleber ist ein Schwein!

Als alles wieder plan auflag den Plastik drüber und so dicht wie möglich verklebt, die Vakuumpumpe (mit neuer Unterdruckverteilung)

angeschmissen, den Staubsauger an den neu konstruierten Staubsaugeranschluss angehängt und gestartet und schon gabs Druck auf

die Platte!

So hat sich gezeigt dass mein neues Unterdurcksystem besser funktioniert als vorher...hoffen wir mal dass die Klebung perfekt wurde!

Am nächsten Morgen hab ich die Folie entfernt und das Werk angehoben um zu schauen ob die Aktion geklappt hat...und das gesehen!

Also haben sich die Platten bei der nachträglichen Verrückaktion verschoben, Spälte von bis zu 16mm haben sich geöffnet!

Also Platte wieder hingelegt...

...und die nicht sichtbaren Hohlräume hinter dem überlappenden Teil der Stufenfalze angebohrt.

Ab in den Baumarkt und einen 'nicht drückenden' PU-Schaum geholt und damit die Spalte geschlossen...

...in der Hoffnung dass er wirklich nicht drückt!

Nachdem ich die Spalte ausgeschäumt habe musste der Schaum natürlich wieder zu den Platten eingeebnet werden.

Ging mit Säge und Schleifmaschine recht gut und ich war überrascht wie feinporig der Schaum geworden ist.

Danach hab ich das Styrodur mit Glasreiniger gereinigt, angeschliffen, umgedreht und nachdem ich mit Klebeband eine Art Scharnier

zwischen der zu verklebenden GFK-Bahn und der einseitig schon verklebten Platte gebastelt hab hab ich die Platte aufgestellt.

Erstaunlich wie stabil sie so schon ist!

Und sie stand schon alleine auf ihren 3cm ohne zu kippen!

Hab sie dann aber trotzdem mit Klebeband an einem schnell gebastelten Rohrgestell etwas gesichert.

Danach gings wieder mal ans anmischen des Klebers:

Aufgrund meiner bisherigen Erfahrung hab ich für die rund 7m2 3,6kg Körapur 666-90 mit 0,6kg Köracur TH 650 angerührt, was mit

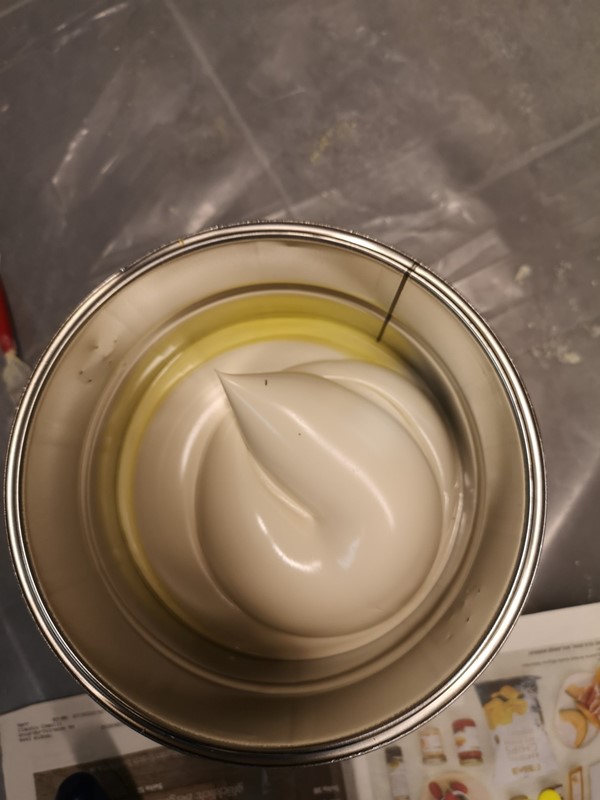

einem Einsatz für die Bohrmaschine (möglichst Drehzahlregullierbar!) innert weniger Minuten zu einer homogenen Masse vermischt ist.

Man siehts gut an der Farbe wie lange man mischen muss bis keine einzelnen Komponenten mehr vorhanden sind.

Dann hab ichs auf das vorher mit Glasreiniger geputzte und angeschliffene GFK-Teil verteilt und das ist mir diesmal wohl besser

gelungen als die vorherigen Male, denn es blieb noch einiges übrig!

Statt wie bisher rund 600g pro m2 hab ich diesmal rund 450-500g pro m2 mit dem Zahnspachtel verteilt.

Auch gut, so wirds leichter!

Dann gings darum die stehende Platte auf die mit Kleber bestrichene GFK-Bahn zu legen...was sich aufgrund zu kurzer Arme als

schwierig erwiesen hat ohne auf den Kleber zu stehen...was ich natürlich nicht wollte!

Also schnell mit einem Besenstiel eine Armverlängerung gebastelt und schon konnte ich die Platte langsam ablegen, wobei das

'Scharnier' eine Falschpositionierung erfolgreich verhindert hat!

Dann erst mal zwei kleine Bretter draufgelegt, draufgestanden und so mit den Brettern unter meinen Füssen erst mal über die ganze

Platte gelatscht, damit ein erstes Andrücken schon mal gesichtert ist.

Folie drüber, alles verkleben, Vakuumpumpe angeschmissen und Staubsauger angeschlossen...und schon wurde schön Druck auf die

Platte ausgeübt!

Hier muss ich noch schreiben dass die in der Mitte zu sehende Folie doppellagig liegt und nur die untere Lage verklebt ist,

darum die Falten.

Aber sonst sieht man schön wie die Folie leergesogen wurde und der Luftdruck seine Arbeit macht.

Danach gings erst mal mit dem Cabrio weg damit ich auch noch was vom schönen Wetter habe.

Der Kleber härtet ja auch ohne mich aus.

Rund 4 Stunden später, also rund 5 Stunden nach anmischen des Klebers, hab ich die Platte aus der Folie ausgepackt und erstmals

aufgestellt...schon nicht ganz so klein, das Teil!

Aber das Gewicht ist so gering dass ich es alleine trotz der Grösse problemlos rumtragen kann...die Waage sagt 37,3kg für die

ziemlich genau 7m2, also 5.33kg/m2, das dürfte nach dem Beschnitt also etwa die angepeilten 35kg ergeben.

Von den angemachten 4.2kg Kleber sind übrigens 1,2kg übriggeblieben, das ergibt einen Kleberverbrauch der deutlich tiefer ist

als bisher (rund 580-600g/m2), nämlich 428g/m2!

Hier mal ein kurzer Rückblick zu meinen ersten Versuchen eine leichte und stabile Camper-Aussenwand zu bauen.

Der Aufbau von innen nach Aussen war 3mm Birkensperrholz, 0,1mm Aluminiumfolie als Dampfsperre, 30mm Holzgerüst aus 6 oder 8mm

Birkensperrholz, das mit EPS ausgefacht wurde, 3mm Birkensperrholz und 0.8mm (wenn ich mich recht erinnere) Aluminium eloxiert.

Das alles zusammengeklebt mit Sikaflex 221...

Natürlich muss das ganze noch gepresst werden...

...damit unter Anderem die von diesem Teil maltretierten Unterarme sich wieder erholen können.

So sah dann das Ergebniss aus:

Und hier ist der Aufbau gut zu sehen:

Natürlich gings dann auf die Waage, was mich etwas schockiert hat...

Aber es war immerhin stabil, hier bei der Erprobung mit meinen damals rund 85kg und einem darunter aufgestellten Mikrometer...

...was etwa 1mm Durchbiegung ergeben hat.

Hier noch einige Bilder des Rohmaterials, einmal die unterschiedlichen GFK-Rollen bei der Abholungim von einem Privatmann im

schönen Tirol:

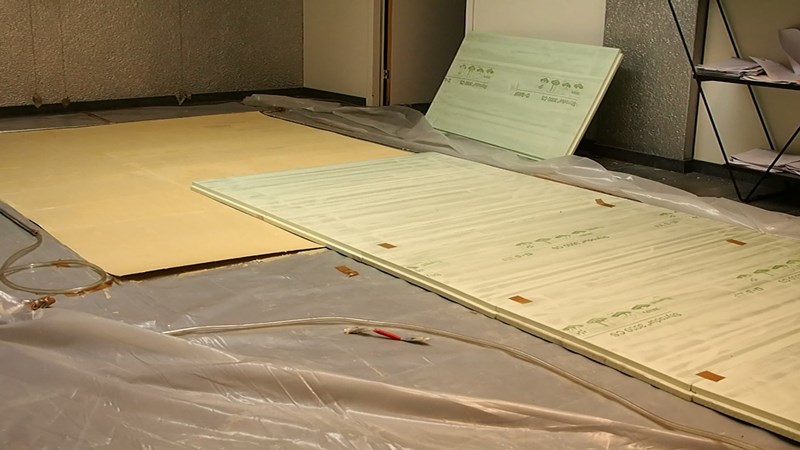

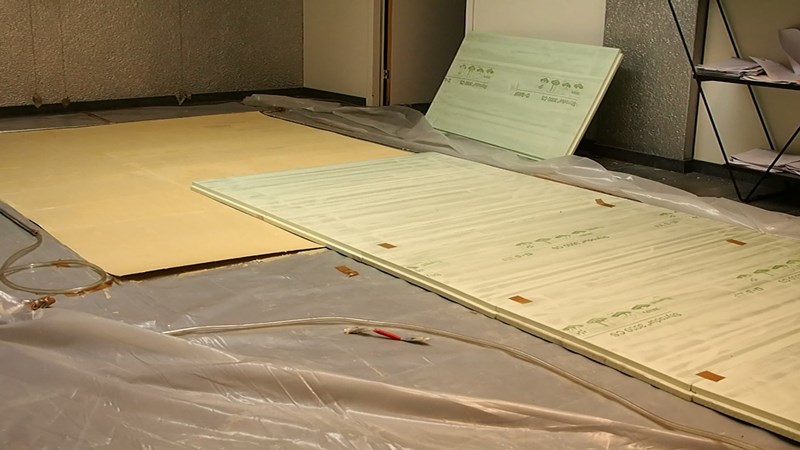

Und hier das Styrodur, welches ich dummerweise trotz klarer Ansage des Lieferanten es nicht zu stellen sondern zu legen gestellt habe...

...wenn auch nur für wenige Stunden, aber es hatte schon Auswirkungen: Die Platten waren schon minim krum!

Nach weiteren 2,5 Jahren des Liegens war dies jedoch nicht mehr zu bemerken.

Weiter gehts, die Wunde ist zwar lang und scheusslich, aber sie wird gemäss Arzt durch die Arbeiten nicht beeinträchtigt.

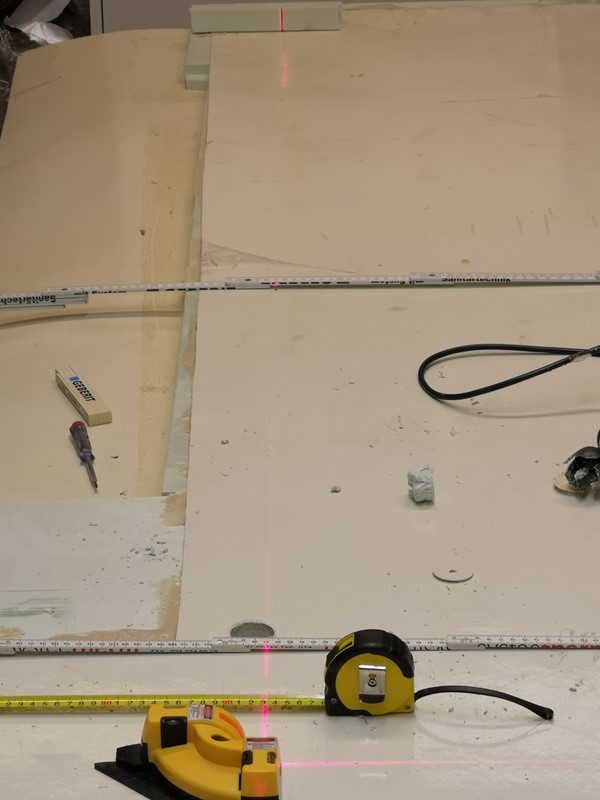

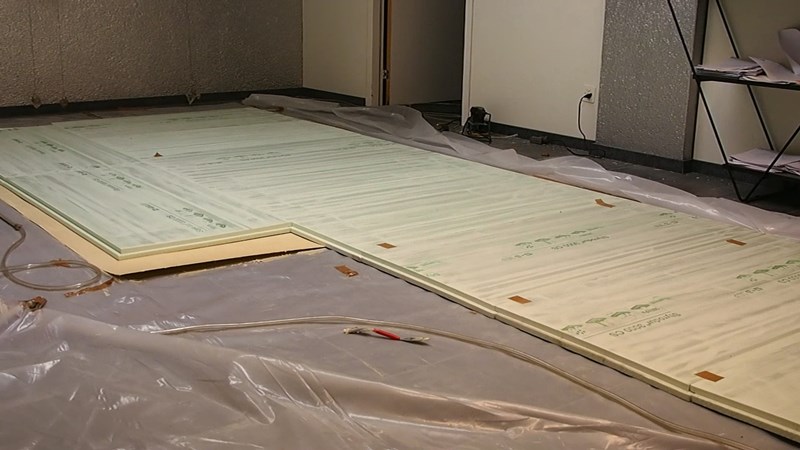

Zuerst wurde mal wieder eine Bahn ungefähr zugeschnittenes GFK gelegt und die Styrodurplatten zurechtgelegt:

Dann werden die Styrodurplatten vorbereitet, also zuerst mal gereinigt...

...und das natürlich beidseitig.

Anschliessend werden die Platten beidseitig und das GFK einseitig angeschliffen und nochmals gereinigt bevors ans anmachen des

Klebers geht.

Und so sieht die Hauptkomponente des 2-Komponenten-Klebers im 6kg-Eimer aus:

Davon kommen 3kg in die PE-Schale...

...dann kommen 500 Gramm Härter dazu...

...dann wird gemischt, wobei eine Drehzahlregelbare Bohrmaschine sehr hilfreich ist.

Hier sieht man noch gut die unterschiedlichen Farben von Grundsubstanz und Härter...

...während hier schon alles recht homogen durchmischt ist.

Danach wird die Masse mit einem Zahnspachtel (ich verwende einen aus nichtrostendem Stahl mit Kennzeichnung 'A2') verstrichen...

...wobei auch hier die unterschiedlichen Farben von GFK und Kleber hilfreich sind, denn die Kleberschicht ist wirklich sehr dünn.

Im Hintergrund der Bilder sieht man die mit Packband zusamengeklebten Platten stehen.

Das hab ich gemacht weil es schlicht einfacher ist grössere Platten aufzulegen als jede Platte selbst udn damit ich schon vor dem

Kleberanrichten die Platten wo nötig zuschneiden konnte.

Auf dem nächsten Bild sieht man gut das an dicken Honig erinnernde Fliessverhalten des Klebers.

Da ich für die ganze Kleberei und Presserei 'nur' drei Stunden Zeit habe kann man bei den Flächen nicht rumtrödeln...

Dann heisst Platten drauf!

Vorher aber musste ich noch bemerken dass ich die Luftschlitze noch nicht gemacht habe...also sofort, schnell und ohne Staubentwicklung...

...so gut wies geht halt...

Leider hats nicht ganz an einem Stück geklappt, dafür war das Packband dann doch zu schwach...aber immerhin musste ich nicht jede

Platte einzeln legen.

Dann gehts ans abkleben der Kunststofffolie...

...und ans Luft absaugen, was auch diesesmal wieder besser klappt als letztes Mal, man lernt dazu!

Nach einer Nacht im Unterdruck heissts wieder mal auspacken...

...und Luftkanäle fräsen...

Dann brauchts mal wieder ein Gestell (Abgeknicktes Stahlrohr, an Lampe befestigt...), damit ich die halbfertige Platte aufstellen

und die zweite GFK-Seite vorbereiten kann.

Beim Aufstellen bemerke ich dass sich die Platte an den Plattenkanten doch etwas mehr durchbiegt als mir lieb ist, deshalb dreh

ich sie vorsichtig und befestige auf dem GFK einige Alurohre als Stabilisierung.

Und schon klappts mit dem Aufstellen problemlos. Dabei entdecke ich noch eine abgebrochene Kante = Vertiefung...

...die ich noch ausschäume...

...und danach plan schleife.

Natürlich wird das GFK wieder gereinigt und angeschliffen sowie mit Kleber bestrichen, ich erspar Euch die Bilder davon...

Dann noch kurz eine Art Scharnier als Klebeband gebastelt damit die stehende Platte und das liegende GFK schön zusammenfinden und

schon gehts ans runterlassen der Platte.

Dazu bau ich mir aus Schnur einen kleinen Flaschenzug und lass die Platte so weit runter bis ich sie greifen kann.

Und schon gehts wieder ans Abkleben, wobei ich vorher einige der Verstärkungs-Alurohre entfernt habe.

Man sieht recht gut dass die Luftabsaugung schon wesentlich besser funktioniert als auch schon.

Um die Platten besser transportieren zu können hab ich mir aus etwas rumliegendem Holz und zwei Rädchen eine Art Transportwagen

in Miniaturform zusammenbestrickt, der mir den Transport in den Lagerraum doch stark vereinfacht.

Nach dem Auspacken hab ich die beiden Seitenteile mit etwas Abstand zum Boden aufeinandergelegt und gegeneinander fixiert...

...die erste Schnittkante angezeichnet und geschnitten...um danach zu bemerken dass meine Kreissäge etwa 1mm zu wenig eintauchen

kann, so dass das unterste GFK zwar angeritzt aber nicht durchgesägt ist...also mit dem Fein Multimaster nachbessern...

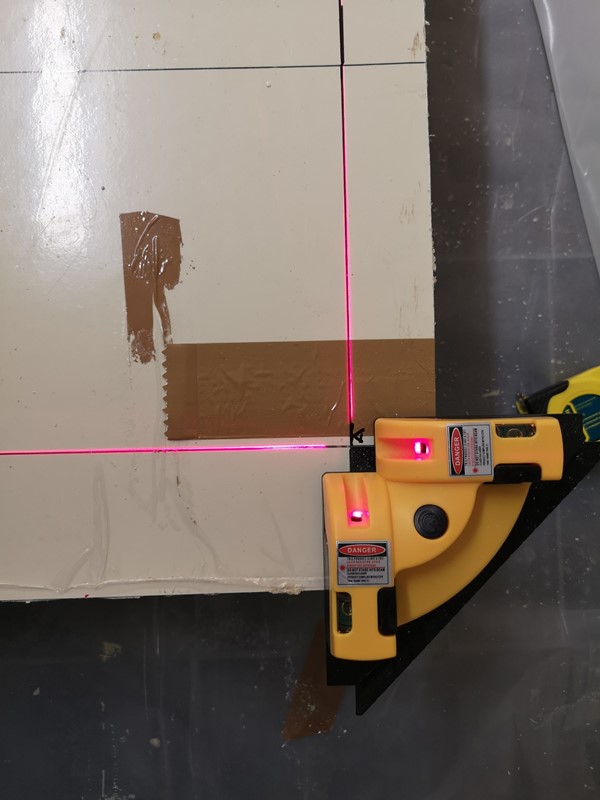

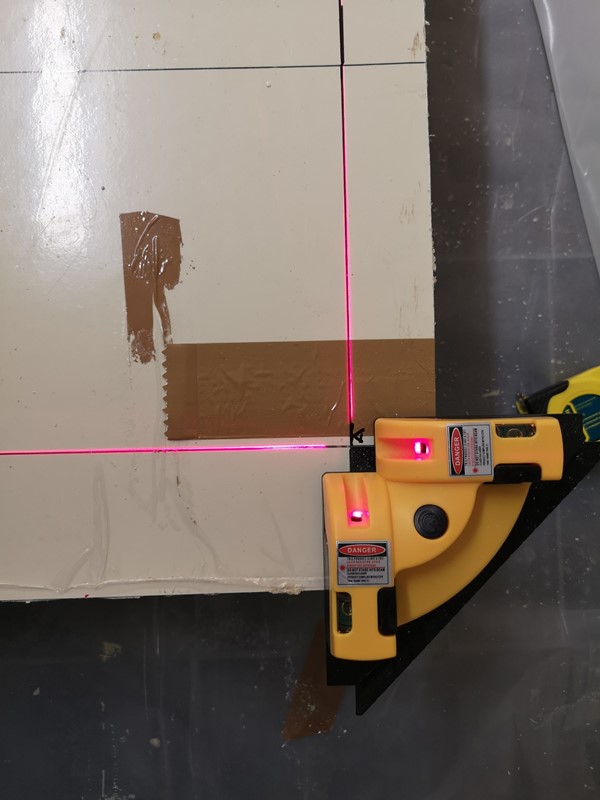

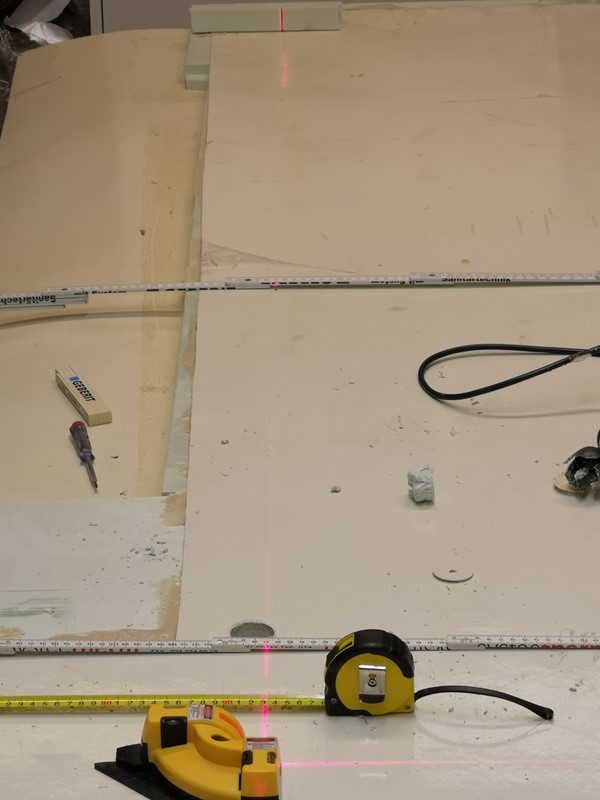

Natürlich zeichne ich nicht Handgelenk mal Pi sondern mit CAD- und Laserunterstützung, wie auch sonst...

Ist ein Billigteil und für Profis nicht wirklich brauchbar, aber der Winkel stimmt (habs überprüft) und mit geringen Hilfsmitteln

kann man den Laserstrahl besser sichtbar machen, wie man hier beim Alkovenbodenschnitt gut sehen kann.

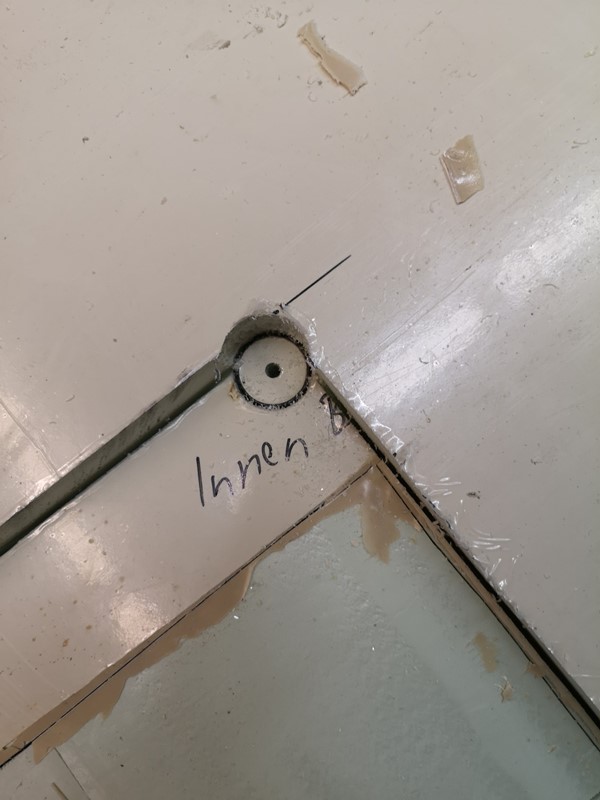

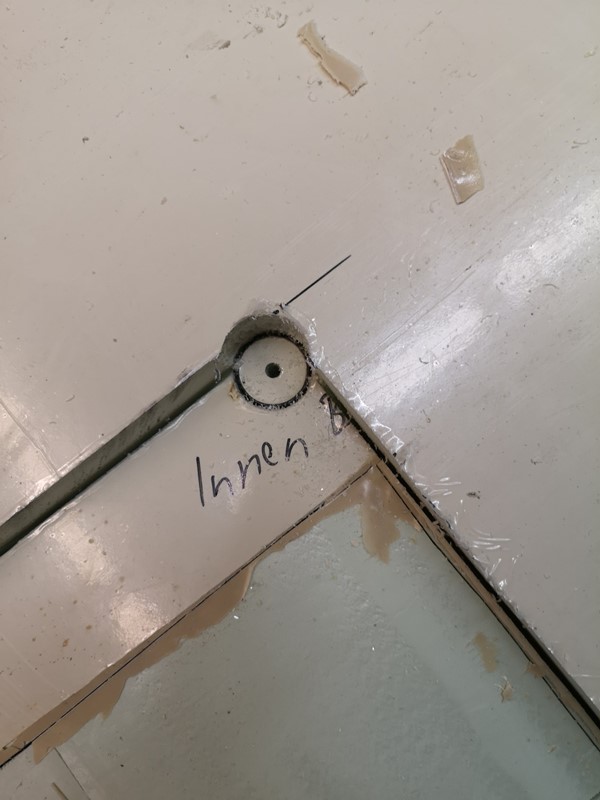

Dann wird bei der einzigen Innenecke erst mal eine Bohrung gesetzt um ein Ausreissen der Sandwichplatte zu vermeiden, wobei der

Bohrer logischerweise zu kurz war um beide Platten zu durchbohren...

Danach wird rundherum geschnitten und dann die obere Platte in den Lagerraum gerollt.

Zum Schluss wird die untere Platte nochmals mit der Kreissäge und dem Bohrer bearbeitet, so dass auch das untere GFK sauber

durchschnitten ist.

Somit hab ich nun zwei auf den Milimeter genau gleiche Seitenwände.

An den Abschnitten schau ich natürlich die Verklebungen und den Schaum von der damals etwas verrutschten Isolation an, schaut

alles gut aus!

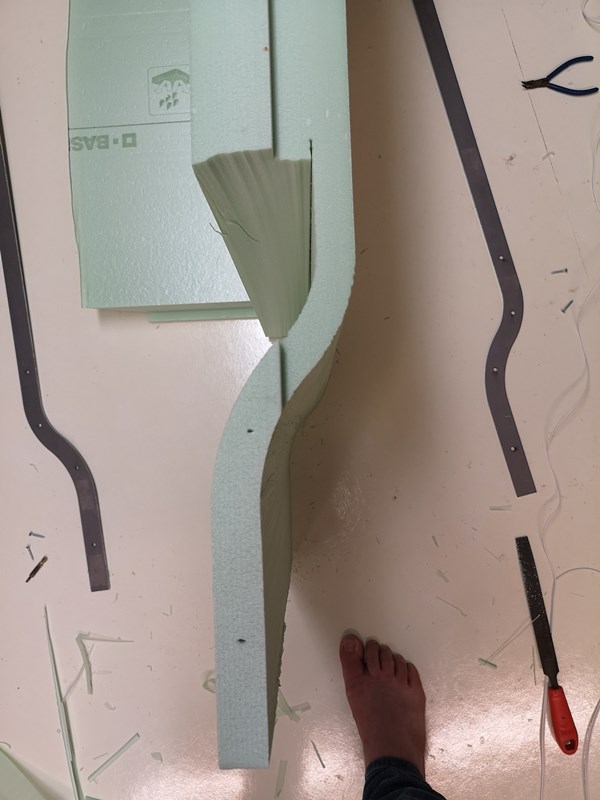

Weiter gehts mit dem Schneiden der Spezialformen für Dach die Fronten des Alkovens und der Stirnwand unter dem Alkovenansatz.

Dazu wird erst mal Heissschneidedraht von 0,5mm Dicke organisiert, denn der bisher verwendete Draht mit 0,1x mm 'starke' Draht

war schlicht nicht stabil genug.

Dann gehts daran ein Schneidewerkzeug zu bauen und die richtige Stromstärke zu finden.

Anschliessend werden Formen gebaut, denn die angefertigten Metalformen entsprechen aus mehreren Gründen nicht mehr dem was

ich bauen will.

Zumindest zum Teil, denn ein Teil entspricht noch genau dem was ich will.

Und an einigen windigen Tagen wurde zwischen zwei offenen Fenstern im Wind stehend mit dem Schneiden begonnen!

Als Erstes ist der gerundete Teil für die Alkovenfront dran:

Am Resultat kann man sehr schön sehen dass es nicht sehr schön ist...die Drahtspannung war wohl zu wenig und der Stufenfalz

der Platten ist auch eher hinderlich als förderlich...

Da wird wohl der Schwingschleifer noch ran müssen...

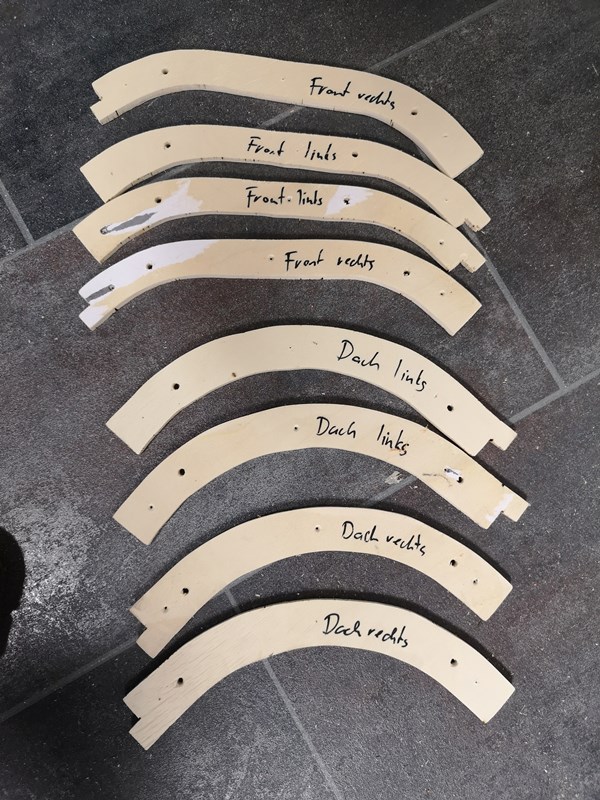

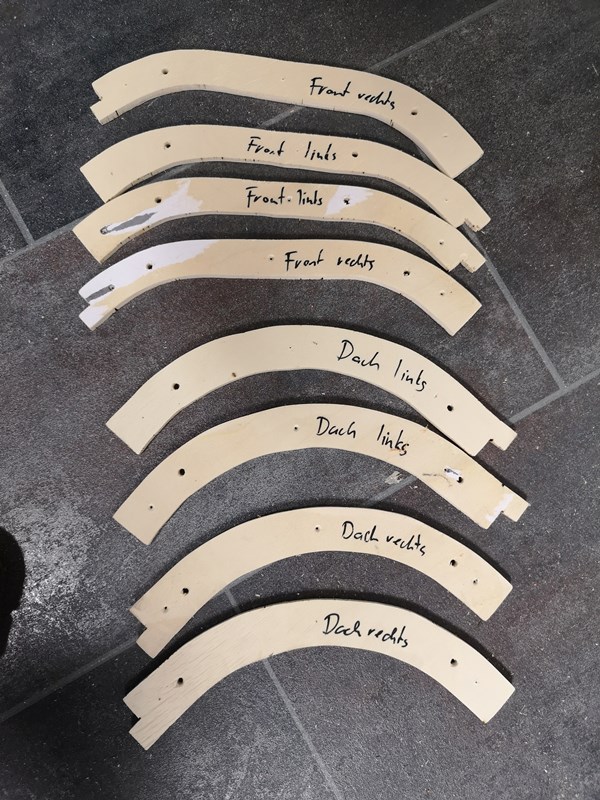

Also den Draht mehr gespannt und weiter gehts mit den nun aus Sperrholz gesägten Formen für die kleineren Teile:

So ganz zufrieden bin ich noch immer nicht, aber es ist besser als vorher.

Ich hab ja noch einen Schwingschleifer...

Hier die schon aus zwei Teilen zusammengeklebten 'Ecken' der Stirnwand unter dem Alkoven:

Und hier die Dachrundungen für den Übergang vom Dach (40mm) zu den Seitenwänden (30mm), natürlich mit passendem Stufenfalz:

Die sichtbaren Rillen sind max 1mm hoch/tief, das ist schnell geschliffen oder mit etwas mehr Kleber aufgefüllt.

Nicht perfekt, aber passt!

Aber nun gehts an die Auslegeordnung des Daches!

Die Platten in der Mitte sind genau so hoch wie die Bogen und dienen für die Fertigung des Daches als Unterlage.

Die Formteile auf diesen Platten sind die 'Ecken' welche die Kabinenvorderwand unter dem Alkoven mit den Seitenwänden verbinden.

Und schon werden die 40mm-Platten des Daches mit den Rundungen der linken Seite verklebt:

Wie man sieht verwende ich Schaschlickspiesse um die Teile provisorisch untereinander zu befestigen.

Natürlich werden die so entstandenen Löcher später wieder verschlossen um der Feuchtigkeit keine Chance zu geben.

Dann werden die restlichen Spalten mit 'Sika Boom', einem Füllschaum der kaum drückt und sehr feinporigen Schaum

ergibt, ausgeschäumt.

Anschliessend klebe ich die Rundungen der rechten Seite an die Platten, Stufenfalz sei dank gehts sehr gut.

Dann heissts warten...

Natürlich auch auf der Rückseite...

Dann wird der überschüssige Schaum abgetragen...

Hier mal der Schaum in Nahaufname, der ausgeschäumte Bereich ist zwischen 1 und 2mm breit.

Erstmal zum Entscheid ob es eine Hubdach- oder eine hohe Absetzkabine wird, was beides lange zur Diskusion stand.

Es wurde entscheiden dass...

...tatataaaa...

...es keine Hubdachkabine wird!

Basisauto bleibt weiterhin der Nissan MD21 KingCab Benziner von 1996 mit der Flachpritsche, den ich schon fürs letzte durch den

Fensterputzer zerstörte Projekt genutzt habe. (Klick mich)

Hier erstmal zwei Zeichnungen, die aber noch auf der Hubdach-Absetzkabine beruhen.

Der Grundriss und die Abmessungen sind aber dieselben:

Die Türe wird wohl eher nach aussen öffnen und ja, mir sind Vor- und Nachteile der Türe auf der Fahrerseite durchaus bewusst.

Und ja, die Gewichtsverteilung wie auch das Gesammtgewicht hab ich im Auge!

Angestrebt sind unter 700kg reisefertig und einen Schwerpunkt genau auf oder wenig vor der Hinterachse.

Trotz langem Überhang!

Darum gibts da hinten auch keinerlei Staukasten!

Als Wandmaterial soll selbst hergestelltes GFK-Styrodur-GFK-Sandwich benutzt werden.

Dazu hab ich einige Schneideversuche angestellt:

Um das und Anderes zu schneiden hab ich natürlich Formen gemacht:

Aber nicht jedes Arbeitsstück ist mir gelungen:

Denn auch hier gilt: Übung und das richtige Werkzeug bringt den Erfolg!

Danach hab ich mich an den ersten Versuch der Sandwichherstellung gewagt, ein Stück GFK 1,2mm mit der Aussenseite auf den Boden

gelegt, gereinigt, etwas angeschliffen, nochmals gereinigt und den Kleber (Körapur 666/90) mit dem feinsten Zahnspachtel, den ich

finden konnte, aufgetragen. Danach die 30x1265x615mm-Stufenfalzplatten Styrodur® 3000 CS, die mir die Firma 'Gonon Isolationen' in

Schleitheim (Kanton Schaffhausen, CH) günstig zur Verfügung gestellt hat, drauf, eine PE-Folie drüber, diese mit dem Boden verklebt

und die Vakuum-Pumpe angeworfen!

Feierabend!

...um am nächsten Tag zu merken dass der Boden Luftdurchlässig ist!

So sieht das einseitig beklebte Ding aus, gut zu sehen ist auch die noch vorhandene Flexibilität:

Dann das Prozedere mit einer GFK-Bahn nochmals, diesmal mit einem nach langer Suche gefundenen noch feineren Zahnspachtel.

Nach dem verteilen des Klebers wird die halbfertige Platte, in die ich Luftkanäle geschlitzt habe...

...draufgelegt...

...mit der PE-Folie abgedeckt, diesmal mit einer unteren Folie verklebt...

...und wieder in den Unterdruck versetzt.

Auch diesmal musste ich mit dem Staubsauger nachhelfen da die Vakuumpumpe nicht schnell genug die Luft aus dem Plastik abgesaugt

hat...das hat noch Verbesserungspotential!

Da der Kleber auch ohne mich aushärten kann hab ich dann angefangen die GFK-Rollen für die seitlichen Aussenwände auszumessen und abzutrennen.

Natürlich nur mit brauchbarer Schutzmaske, Schutzbrille und...Staubabsaugung!

Am nächsten Sandwich-Zubereitungstag durfte sich die inzwischen ausgehärtete Sandwichplatte auf den Besprechungstisch legen und

sich von mir in Form schneiden lassen!

Schon dabei ist mir aufgefallen wie leicht und stabil das Ganze schon ist!

Lediglich etwas unhandlich, aber ich konnte die Platte alleine problemlos handhaben, sogar einhändig hat das geklappt!

Mann staunt!

Mal die Masse für die Platten mit Hilfe des 2m langen Winkels eingezeichnet und schon beginnt das fröhliche Sägen!

Dummerweise merke ich erst nach einiger Zeit dass der Staubsauger kaum mehr saugt, da sein Filter zugesetzt ist...also zwischendurch

den mal gereinigt und schon landet der Sägestaub wieder im Sauger!

Diese zugeschnittene Platte misst 2000x510x33mm und hat ein Gewicht von genau 5.25kg, was ein m2-Gewicht von 5.15kg ergibt.

Wobei die Styrodurplatte pro m2 nachgewogene 951g wiegt. Der Rest ist das GFK und der Kleber.

Hier noch ein Abfallstück, an dem man zum Einen die meiner Meinung nach für eine Aussenwand nicht ausreichende Qualität, aber

auch die wesentlich bessere Qualität der zweiten Verklebung sieht.

Hier noch ein Ausschnitt davon (die im Bild obere GFK-Schicht ist die zweite Klebung, die Untere die Erste)

Nun weiss ich endlich woher mein privat gekauftes GFK stammt, es ist von Optiplan (Klick mich) und hat eine glatte Gelcoatoberfläche

und 1,2mm (Für Wände und Innenseite Dach) bzw. 2,0mm (Aussenseite Dach und Böden).

Es müsste sich von der Beschreibung und vom Gewicht her um das hier handeln:

Heute hab ich mal begonnen das GFK für die Wand der Beifahrerseite zuzuschneiden, diese dienst dann auch als Schablone für die

anderen drei GFK-Teile der Seitenwände.

Von Vorteil ist natürlich dass ich gestern erfahren habe dass mein Nachmieter einen neuen Boden bekommt, das machts mir definitiv

einfacher!

Nur damits nicht verwechselt wird...hier ist übrigens die unschöne, später nicht mehr zu sehende Seite des GFK zu sehen. Aussen hats Gelcoat.

Mit überall einigen cm Überstand zugeschnitten liegts nun völlig schlapp am Boden rum...

Damit das GFK auch reicht genau an den Plan halten und wenig 'Abschneiderand' übrig lassen.

Ich hab rundherum 2-5cm Rand gelassen und die vier Teile für die Seitenwände zugeschnitten.

Bin gespannt ob ich es schaffe pro Seitenwand unter 35kg zu bleiben...

Der durchsichtige Malerschutzanzug hält übrigens die rumfliegenden Glasfasern sehr gut ab...ode res sind dank Absaugung mit dem

Staubsauger gar keine in die Luft gekommen!

Und so siehts aus wenn einer einen Camper im Büro baut...

Gestern gings wieder etwas weiter und wie meist hab ich wieder einiges gelernt...

Erst hab ich die innere GFK-Schicht ausgelegt, dann diese mit den Stufenfalz-Styrodur-Platten 30mm belegt und die Platten

untereinander fixiert.

Darauf kam die zweite GFK-Schicht verkehrt rum hingelegt.

Diese wurde gewaschen, dann geschliffen und nochmals gewaschen, dann umgedreht und zur Seite gerollt.

Dann hab ich die Kreissäge auf 2-3mm Tiefe eingestellt und hab Luftkanäle in den Styropor geschlitzt.

Anschliessend kam der Schleifer zum Einsatz, mit dem ich die ganze Styrodur-Oberfläche etwas angeschliffen habe.

Dabei war mir klar dass ich deswegen wieder mehr Kleber benötige, dafür hälts auch besser!

Dann war der Akku meiner Kamera leer und hat nichts davon gesagt sondern einfach die Aufname abgebrochen...tststs...

Nun sind die Platten zusammengelegt und etwas fixiert, danach folgt das Anschleifen der Platten...

...und des GFK's, das darum verkehrt herum auf dem Styrodur liegt.

Nun das GFK noch richtig herum hinlegen...

...und aufrollen, damit es nach dem Kleberauftrag sauber darüber gerollt werden kann!

Die Bretter sind dazu da allfällige Druckstellen (=Lufteinschlüsse) vom Knie zu verhindern.

Was selbst beim harten Styrodur passieren kann.

Danach noch anschleifen, damit der Kleber schön greifen kann.

Nun ist Kleber anmischen angesagt!

Pro m2 rechne ich mit 600 Gramm, brauchen tu ich etwas weniger, aber was ich nicht brauchen kann ist wenn mir der KLeber mittendrin

ausgeht und ich neuen anrühren muss!

Also bei den rund 7m2 3,6kg Körapur 666/90 und 600 Gramm Köracur TH 650 zusammenmischen damit 4,2kg Kleber entstehen.

Und nun läuft die Zeit!

Also den Kleber mit dem Zahnspachtel verteilt, die Luftkanäle vom Kleber befreit und die Rolle drübergerollt!

Dummerweise hat die Rolle nicht nach meinen Anweisungen gehandelt, so dass sie schräg zu liegen kam...

Also nochmal angehoben, was dank des KLebers nicht sooooo einfach ist, und zurechtgezogen, zurechtgewalzt und alles zurechtgetan

was man noch zurechttun kann bis es wieder gepasst hat!

Dann die Folie drüber und alles verkleben, Vakkumpumpe und Staubsauger anwerfen und ab zum jährlichen Grillabend unseres Fotoclubs

(Davon existieren keine Bilder). Doch davor noch kurz den Staubsaugeranschluss verschlossen und den Staubsauger abgehängt: Danach gings an die Verteilung der 4,2kg Kleber auf die rund 7m2 Styropor.

Im Hintergrund sieht man die zur Seite gerollte GFK-Schicht, die nach dem Kleberauftrag ausgerollt wurde.

Natürlich hats nicht so perfekt geklappt so dass ich das GFK nochmals lösen und richtig platzieren musste....natürlich hatte ich

keine Handschuhe montiert...

Ich sag nur: Der Kleber ist ein Schwein!

Als alles wieder plan auflag den Plastik drüber und so dicht wie möglich verklebt, die Vakuumpumpe (mit neuer Unterdruckverteilung)

angeschmissen, den Staubsauger an den neu konstruierten Staubsaugeranschluss angehängt und gestartet und schon gabs Druck auf

die Platte!

So hat sich gezeigt dass mein neues Unterdurcksystem besser funktioniert als vorher...hoffen wir mal dass die Klebung perfekt wurde!

Am nächsten Morgen hab ich die Folie entfernt und das Werk angehoben um zu schauen ob die Aktion geklappt hat...und das gesehen!

Also haben sich die Platten bei der nachträglichen Verrückaktion verschoben, Spälte von bis zu 16mm haben sich geöffnet!

Also Platte wieder hingelegt...

...und die nicht sichtbaren Hohlräume hinter dem überlappenden Teil der Stufenfalze angebohrt.

Ab in den Baumarkt und einen 'nicht drückenden' PU-Schaum geholt und damit die Spalte geschlossen...

...in der Hoffnung dass er wirklich nicht drückt!

Nachdem ich die Spalte ausgeschäumt habe musste der Schaum natürlich wieder zu den Platten eingeebnet werden.

Ging mit Säge und Schleifmaschine recht gut und ich war überrascht wie feinporig der Schaum geworden ist.

Danach hab ich das Styrodur mit Glasreiniger gereinigt, angeschliffen, umgedreht und nachdem ich mit Klebeband eine Art Scharnier

zwischen der zu verklebenden GFK-Bahn und der einseitig schon verklebten Platte gebastelt hab hab ich die Platte aufgestellt.

Erstaunlich wie stabil sie so schon ist!

Und sie stand schon alleine auf ihren 3cm ohne zu kippen!

Hab sie dann aber trotzdem mit Klebeband an einem schnell gebastelten Rohrgestell etwas gesichert.

Danach gings wieder mal ans anmischen des Klebers:

Aufgrund meiner bisherigen Erfahrung hab ich für die rund 7m2 3,6kg Körapur 666-90 mit 0,6kg Köracur TH 650 angerührt, was mit

einem Einsatz für die Bohrmaschine (möglichst Drehzahlregullierbar!) innert weniger Minuten zu einer homogenen Masse vermischt ist.

Man siehts gut an der Farbe wie lange man mischen muss bis keine einzelnen Komponenten mehr vorhanden sind.

Dann hab ichs auf das vorher mit Glasreiniger geputzte und angeschliffene GFK-Teil verteilt und das ist mir diesmal wohl besser

gelungen als die vorherigen Male, denn es blieb noch einiges übrig!

Statt wie bisher rund 600g pro m2 hab ich diesmal rund 450-500g pro m2 mit dem Zahnspachtel verteilt.

Auch gut, so wirds leichter!

Dann gings darum die stehende Platte auf die mit Kleber bestrichene GFK-Bahn zu legen...was sich aufgrund zu kurzer Arme als

schwierig erwiesen hat ohne auf den Kleber zu stehen...was ich natürlich nicht wollte!

Also schnell mit einem Besenstiel eine Armverlängerung gebastelt und schon konnte ich die Platte langsam ablegen, wobei das

'Scharnier' eine Falschpositionierung erfolgreich verhindert hat!

Dann erst mal zwei kleine Bretter draufgelegt, draufgestanden und so mit den Brettern unter meinen Füssen erst mal über die ganze

Platte gelatscht, damit ein erstes Andrücken schon mal gesichtert ist.

Folie drüber, alles verkleben, Vakuumpumpe angeschmissen und Staubsauger angeschlossen...und schon wurde schön Druck auf die

Platte ausgeübt!

Hier muss ich noch schreiben dass die in der Mitte zu sehende Folie doppellagig liegt und nur die untere Lage verklebt ist,

darum die Falten.

Aber sonst sieht man schön wie die Folie leergesogen wurde und der Luftdruck seine Arbeit macht.

Danach gings erst mal mit dem Cabrio weg damit ich auch noch was vom schönen Wetter habe.

Der Kleber härtet ja auch ohne mich aus.

Rund 4 Stunden später, also rund 5 Stunden nach anmischen des Klebers, hab ich die Platte aus der Folie ausgepackt und erstmals

aufgestellt...schon nicht ganz so klein, das Teil!

Aber das Gewicht ist so gering dass ich es alleine trotz der Grösse problemlos rumtragen kann...die Waage sagt 37,3kg für die

ziemlich genau 7m2, also 5.33kg/m2, das dürfte nach dem Beschnitt also etwa die angepeilten 35kg ergeben.

Von den angemachten 4.2kg Kleber sind übrigens 1,2kg übriggeblieben, das ergibt einen Kleberverbrauch der deutlich tiefer ist

als bisher (rund 580-600g/m2), nämlich 428g/m2!

Hier mal ein kurzer Rückblick zu meinen ersten Versuchen eine leichte und stabile Camper-Aussenwand zu bauen.

Der Aufbau von innen nach Aussen war 3mm Birkensperrholz, 0,1mm Aluminiumfolie als Dampfsperre, 30mm Holzgerüst aus 6 oder 8mm

Birkensperrholz, das mit EPS ausgefacht wurde, 3mm Birkensperrholz und 0.8mm (wenn ich mich recht erinnere) Aluminium eloxiert.

Das alles zusammengeklebt mit Sikaflex 221...

Natürlich muss das ganze noch gepresst werden...

...damit unter Anderem die von diesem Teil maltretierten Unterarme sich wieder erholen können.

So sah dann das Ergebniss aus:

Und hier ist der Aufbau gut zu sehen:

Natürlich gings dann auf die Waage, was mich etwas schockiert hat...

Aber es war immerhin stabil, hier bei der Erprobung mit meinen damals rund 85kg und einem darunter aufgestellten Mikrometer...

...was etwa 1mm Durchbiegung ergeben hat.

Hier noch einige Bilder des Rohmaterials, einmal die unterschiedlichen GFK-Rollen bei der Abholungim von einem Privatmann im

schönen Tirol:

Und hier das Styrodur, welches ich dummerweise trotz klarer Ansage des Lieferanten es nicht zu stellen sondern zu legen gestellt habe...

...wenn auch nur für wenige Stunden, aber es hatte schon Auswirkungen: Die Platten waren schon minim krum!

Nach weiteren 2,5 Jahren des Liegens war dies jedoch nicht mehr zu bemerken.

Weiter gehts, die Wunde ist zwar lang und scheusslich, aber sie wird gemäss Arzt durch die Arbeiten nicht beeinträchtigt.

Zuerst wurde mal wieder eine Bahn ungefähr zugeschnittenes GFK gelegt und die Styrodurplatten zurechtgelegt:

Dann werden die Styrodurplatten vorbereitet, also zuerst mal gereinigt...

...und das natürlich beidseitig.

Anschliessend werden die Platten beidseitig und das GFK einseitig angeschliffen und nochmals gereinigt bevors ans anmachen des

Klebers geht.

Und so sieht die Hauptkomponente des 2-Komponenten-Klebers im 6kg-Eimer aus:

Davon kommen 3kg in die PE-Schale...

...dann kommen 500 Gramm Härter dazu...

...dann wird gemischt, wobei eine Drehzahlregelbare Bohrmaschine sehr hilfreich ist.

Hier sieht man noch gut die unterschiedlichen Farben von Grundsubstanz und Härter...

...während hier schon alles recht homogen durchmischt ist.

Danach wird die Masse mit einem Zahnspachtel (ich verwende einen aus nichtrostendem Stahl mit Kennzeichnung 'A2') verstrichen...

...wobei auch hier die unterschiedlichen Farben von GFK und Kleber hilfreich sind, denn die Kleberschicht ist wirklich sehr dünn.

Im Hintergrund der Bilder sieht man die mit Packband zusamengeklebten Platten stehen.

Das hab ich gemacht weil es schlicht einfacher ist grössere Platten aufzulegen als jede Platte selbst udn damit ich schon vor dem

Kleberanrichten die Platten wo nötig zuschneiden konnte.

Auf dem nächsten Bild sieht man gut das an dicken Honig erinnernde Fliessverhalten des Klebers.

Da ich für die ganze Kleberei und Presserei 'nur' drei Stunden Zeit habe kann man bei den Flächen nicht rumtrödeln...

Dann heisst Platten drauf!

Vorher aber musste ich noch bemerken dass ich die Luftschlitze noch nicht gemacht habe...also sofort, schnell und ohne Staubentwicklung...

...so gut wies geht halt...

Leider hats nicht ganz an einem Stück geklappt, dafür war das Packband dann doch zu schwach...aber immerhin musste ich nicht jede

Platte einzeln legen.

Dann gehts ans abkleben der Kunststofffolie...

...und ans Luft absaugen, was auch diesesmal wieder besser klappt als letztes Mal, man lernt dazu!

Nach einer Nacht im Unterdruck heissts wieder mal auspacken...

...und Luftkanäle fräsen...

Dann brauchts mal wieder ein Gestell (Abgeknicktes Stahlrohr, an Lampe befestigt...), damit ich die halbfertige Platte aufstellen

und die zweite GFK-Seite vorbereiten kann.

Beim Aufstellen bemerke ich dass sich die Platte an den Plattenkanten doch etwas mehr durchbiegt als mir lieb ist, deshalb dreh

ich sie vorsichtig und befestige auf dem GFK einige Alurohre als Stabilisierung.

Und schon klappts mit dem Aufstellen problemlos. Dabei entdecke ich noch eine abgebrochene Kante = Vertiefung...

...die ich noch ausschäume...

...und danach plan schleife.

Natürlich wird das GFK wieder gereinigt und angeschliffen sowie mit Kleber bestrichen, ich erspar Euch die Bilder davon...

Dann noch kurz eine Art Scharnier als Klebeband gebastelt damit die stehende Platte und das liegende GFK schön zusammenfinden und

schon gehts ans runterlassen der Platte.

Dazu bau ich mir aus Schnur einen kleinen Flaschenzug und lass die Platte so weit runter bis ich sie greifen kann.

Und schon gehts wieder ans Abkleben, wobei ich vorher einige der Verstärkungs-Alurohre entfernt habe.

Man sieht recht gut dass die Luftabsaugung schon wesentlich besser funktioniert als auch schon.

Um die Platten besser transportieren zu können hab ich mir aus etwas rumliegendem Holz und zwei Rädchen eine Art Transportwagen

in Miniaturform zusammenbestrickt, der mir den Transport in den Lagerraum doch stark vereinfacht.

Nach dem Auspacken hab ich die beiden Seitenteile mit etwas Abstand zum Boden aufeinandergelegt und gegeneinander fixiert...

...die erste Schnittkante angezeichnet und geschnitten...um danach zu bemerken dass meine Kreissäge etwa 1mm zu wenig eintauchen

kann, so dass das unterste GFK zwar angeritzt aber nicht durchgesägt ist...also mit dem Fein Multimaster nachbessern...

Natürlich zeichne ich nicht Handgelenk mal Pi sondern mit CAD- und Laserunterstützung, wie auch sonst...

Ist ein Billigteil und für Profis nicht wirklich brauchbar, aber der Winkel stimmt (habs überprüft) und mit geringen Hilfsmitteln

kann man den Laserstrahl besser sichtbar machen, wie man hier beim Alkovenbodenschnitt gut sehen kann.

Dann wird bei der einzigen Innenecke erst mal eine Bohrung gesetzt um ein Ausreissen der Sandwichplatte zu vermeiden, wobei der

Bohrer logischerweise zu kurz war um beide Platten zu durchbohren...

Danach wird rundherum geschnitten und dann die obere Platte in den Lagerraum gerollt.

Zum Schluss wird die untere Platte nochmals mit der Kreissäge und dem Bohrer bearbeitet, so dass auch das untere GFK sauber

durchschnitten ist.

Somit hab ich nun zwei auf den Milimeter genau gleiche Seitenwände.

An den Abschnitten schau ich natürlich die Verklebungen und den Schaum von der damals etwas verrutschten Isolation an, schaut

alles gut aus!

Weiter gehts mit dem Schneiden der Spezialformen für Dach die Fronten des Alkovens und der Stirnwand unter dem Alkovenansatz.

Dazu wird erst mal Heissschneidedraht von 0,5mm Dicke organisiert, denn der bisher verwendete Draht mit 0,1x mm 'starke' Draht

war schlicht nicht stabil genug.

Dann gehts daran ein Schneidewerkzeug zu bauen und die richtige Stromstärke zu finden.

Anschliessend werden Formen gebaut, denn die angefertigten Metalformen entsprechen aus mehreren Gründen nicht mehr dem was

ich bauen will.

Zumindest zum Teil, denn ein Teil entspricht noch genau dem was ich will.

Und an einigen windigen Tagen wurde zwischen zwei offenen Fenstern im Wind stehend mit dem Schneiden begonnen!

Als Erstes ist der gerundete Teil für die Alkovenfront dran:

Am Resultat kann man sehr schön sehen dass es nicht sehr schön ist...die Drahtspannung war wohl zu wenig und der Stufenfalz

der Platten ist auch eher hinderlich als förderlich...

Da wird wohl der Schwingschleifer noch ran müssen...

Also den Draht mehr gespannt und weiter gehts mit den nun aus Sperrholz gesägten Formen für die kleineren Teile:

So ganz zufrieden bin ich noch immer nicht, aber es ist besser als vorher.

Ich hab ja noch einen Schwingschleifer...

Hier die schon aus zwei Teilen zusammengeklebten 'Ecken' der Stirnwand unter dem Alkoven:

Und hier die Dachrundungen für den Übergang vom Dach (40mm) zu den Seitenwänden (30mm), natürlich mit passendem Stufenfalz:

Die sichtbaren Rillen sind max 1mm hoch/tief, das ist schnell geschliffen oder mit etwas mehr Kleber aufgefüllt.

Nicht perfekt, aber passt!

Aber nun gehts an die Auslegeordnung des Daches!

Die Platten in der Mitte sind genau so hoch wie die Bogen und dienen für die Fertigung des Daches als Unterlage.

Die Formteile auf diesen Platten sind die 'Ecken' welche die Kabinenvorderwand unter dem Alkoven mit den Seitenwänden verbinden.

Und schon werden die 40mm-Platten des Daches mit den Rundungen der linken Seite verklebt:

Wie man sieht verwende ich Schaschlickspiesse um die Teile provisorisch untereinander zu befestigen.

Natürlich werden die so entstandenen Löcher später wieder verschlossen um der Feuchtigkeit keine Chance zu geben.

Dann werden die restlichen Spalten mit 'Sika Boom', einem Füllschaum der kaum drückt und sehr feinporigen Schaum

ergibt, ausgeschäumt.

Anschliessend klebe ich die Rundungen der rechten Seite an die Platten, Stufenfalz sei dank gehts sehr gut.

Dann heissts warten...

Natürlich auch auf der Rückseite...

Dann wird der überschüssige Schaum abgetragen...

Hier mal der Schaum in Nahaufname, der ausgeschäumte Bereich ist zwischen 1 und 2mm breit.